1. 定義:

穴あけ加工:パンチング装置と治具を用いて、ばね鋼フラットバーの必要な位置に穴を開けます。一般的に、冷間パンチングと熱間パンチングの2種類の方法があります。

穴あけ: 下の図 2 に示すように、穴あけ機と工具固定具を使用して、ばね鋼フラットバーの必要な位置に穴を開けます。

2. 応用:

春の葉っぱばかり。

3.1. パンチング加工および穴あけ加工を行う前に、フラットバーの工程検査合格マークを確認し、フラットバーの規格とサイズを確認します。工程要件を満たしている場合のみ、パンチング加工および穴あけ加工を行うことができます。

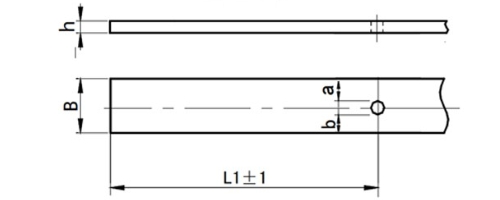

下の図1に示すように、中央の円形の穴を開けます。L1、B、a、bの寸法に合わせて位置決めピンを調整します。

(図1. 中心円形穴の打ち抜き位置概略図)

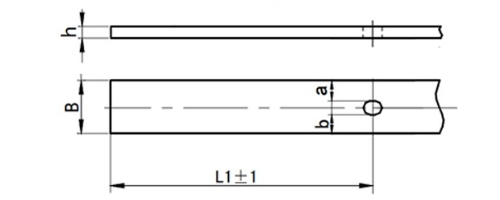

下の図2に示すように、中央のストリップ穴を開けます。L1、B、a、bの寸法に合わせて位置決めピンを調整します。

(図2.センターストリップ穴あけの位置決め概略図)

3.3. 冷間パンチング、熱間パンチング、および穴あけ加工の選択

3.3.1. 冷間パンチングの用途:

1) ばね鋼平鋼の厚さh<14mmで、中央の円形穴の直径がばね鋼平鋼の厚さhより大きい場合は、冷間打ち抜きが適しています。

2) ばね鋼フラットバーの厚さh≤9mmで中心穴がストリップ穴の場合、冷間パンチングが適しています。

3.3.2. 熱間パンチングおよびドリル加工の用途:

冷間打ち抜き加工に適さないばね鋼フラットバーには、熱間打ち抜き加工や穴あけ加工が可能です。熱間打ち抜き加工では、中周波炉を用いて加熱し、鋼材温度を500~550℃に保ち、鋼フラットバーを暗赤色にします。

3.4. パンチ検出

穴あけ加工やパンチング加工を行う際は、まず最初にバネ鋼フラットバーの1枚目を検査する必要があります。この検査に合格した製品のみが量産工程に進むことができます。作業中は、位置決めダイの緩みやずれを防ぐよう細心の注意を払ってください。そうしないと、パンチング位置の寸法が許容範囲を超え、ロット不良品が発生します。

打ち抜き(穴あけ)されたバネ鋼フラットバーは、きちんと積み重ねてください。乱雑に積み重ねて表面に傷をつけないでください。検査合格マークを記入し、作業引渡カードを貼付してください。

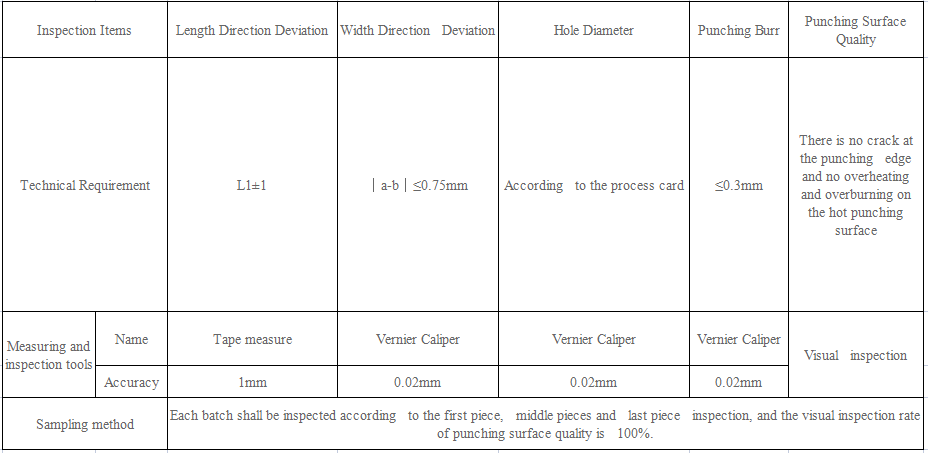

図1および図2に従ってスプリング穴を測定します。穴あけおよびドリル加工の検査基準は、以下の表1のとおりです。

投稿日時: 2024年3月21日